プラント設備例

当社が設計製作した粉体ハンドリング装置・設備の一例を紹介します。

連続式粉体定量供給装置

連続式粉体定量吹き込み装置

配合計量装置

多品種配合粉体計量システム

高圧下への粉体定量吹き込み装置

粉体自動吸引+バッチ式計量装置

多方向粉体原料供給装置

粉体紙袋自動開袋機+コンテナ自動配合システム

粉体コンテナシステムの各種機能活用フローシート

マルチ粉体計量システム

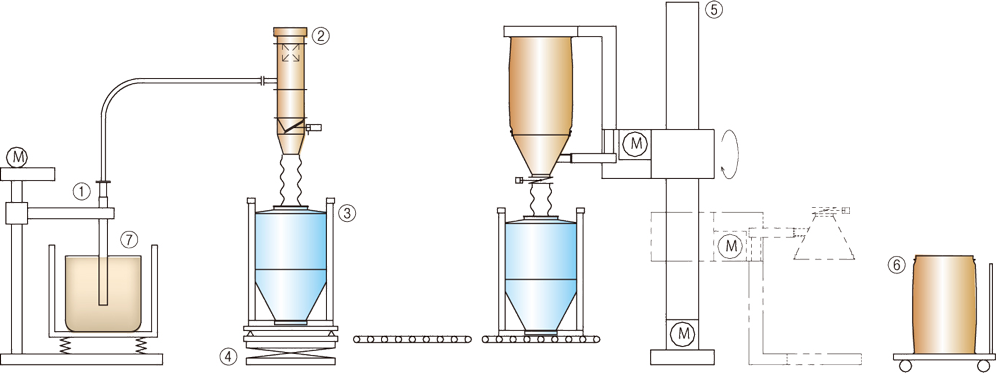

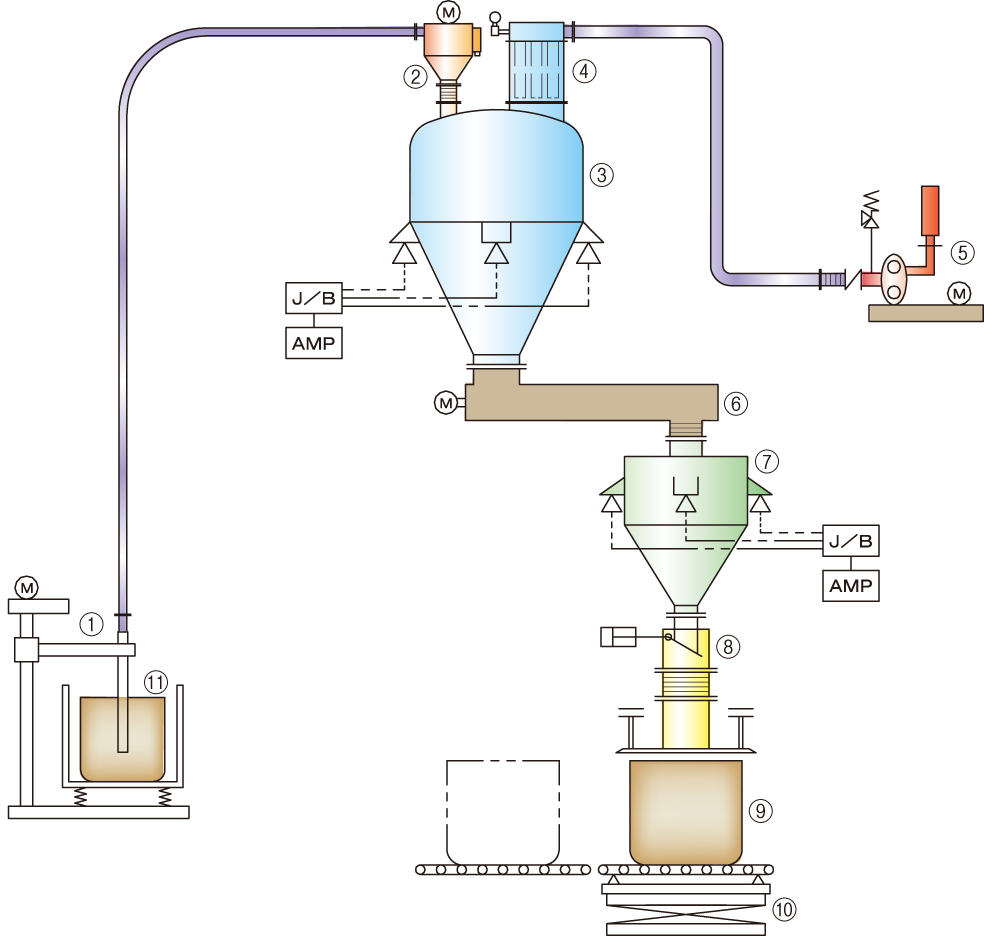

連続式粉体定量供給装置

粉体を連続的に定量供給するシステムです。

この設備は、専用に開発したロスインウエイト制御システムと組み合わせることで、供給量を設定値=実績値になるよう自動制御し、より高精度な連続式粉体定量供給を実現します。

①投入ホッパ

②ロータリバルブ

③フリーウェイ・システム

④バグフィルタ

⑤ブロワ

⑥ロータリバルブ

⑦貯留ホッパ

⑧定量フィーダ

⑨計量ホッパ

⑩振動フィーダ

⑪ロスインウエイト式コントローラ

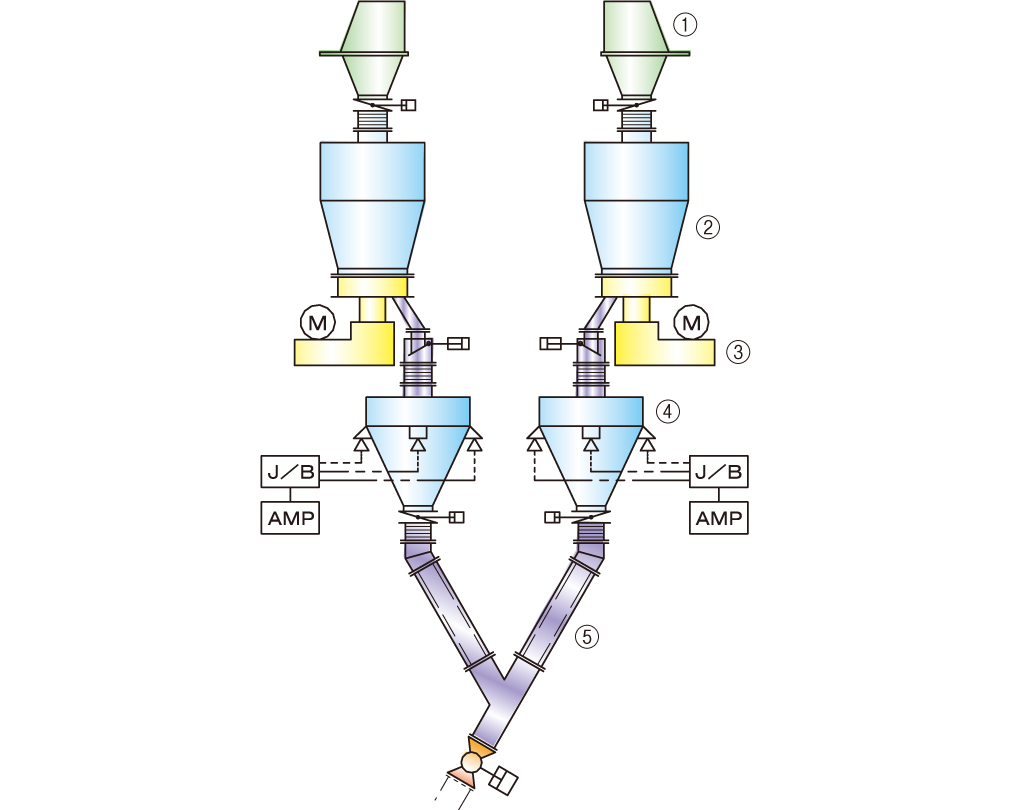

連続式粉体定量吹き込み装置

連続式粉体定量供給装置を耐圧・気密構造にし、空気や窒素などの加圧気体を用いることで、粉体を定量的に搬送することができます。

これを『粉体定量ポンプ』と呼んでいます。

更にロスインウエイト制御システムと組み合わせると、より高精度な粉体定量搬送が可能になります。

①投入ホッパ

②スクリューフィーダ

③サイロ

④バグフィルタ

⑤貯留ホッパ

⑥計量ホッパ

⑦定量供給機

⑧ロスインウエイト式コントローラ

⑨ブロワ

配合計量装置

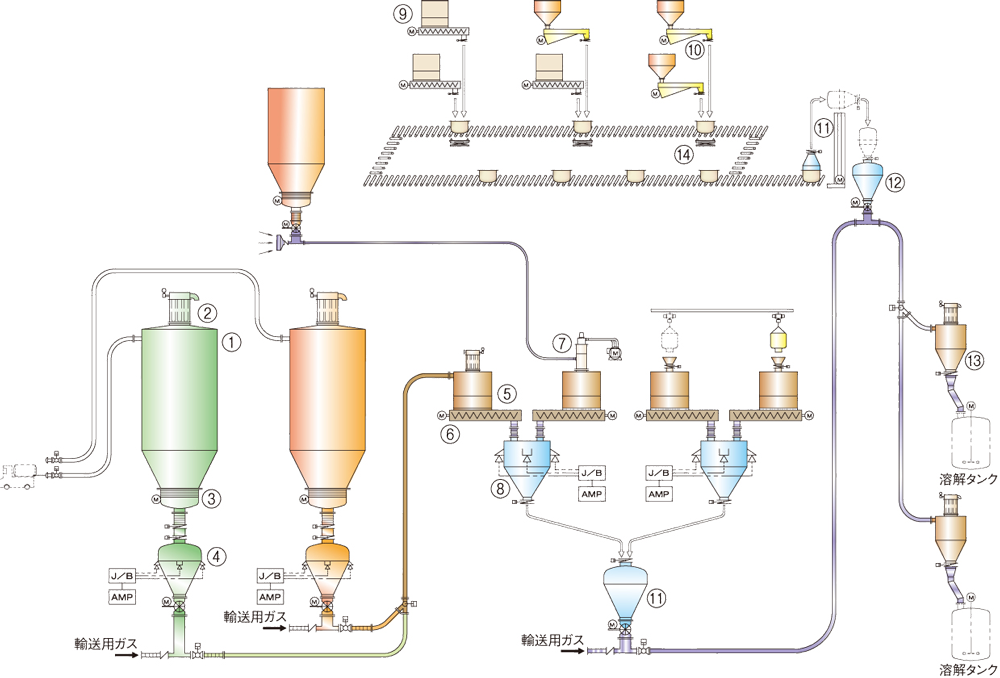

多品種配合粉体計量システム

粉体原料の貯留方法は、使用量に応じて大容量のサイロと小容量の移動式ホッパとを使い分けます。

小容量の移動式ホッパは入れ替えが簡単にできますので、配合レシピの変更が容易です。

①サイロ

②バグフィルタ

③バイブロディスチャージャ

④ブロータンク式ポンプ

⑤貯留ホッパ

⑥スクリューフィーダ

⑦小型吸引輸送装置

⑧計量ホッパ

⑨移動式ホッパ付き供給機

⑩振動フィーダ

⑪反転機

⑫ブロータンク式ポンプ

⑬投入ホッパ

⑭台秤

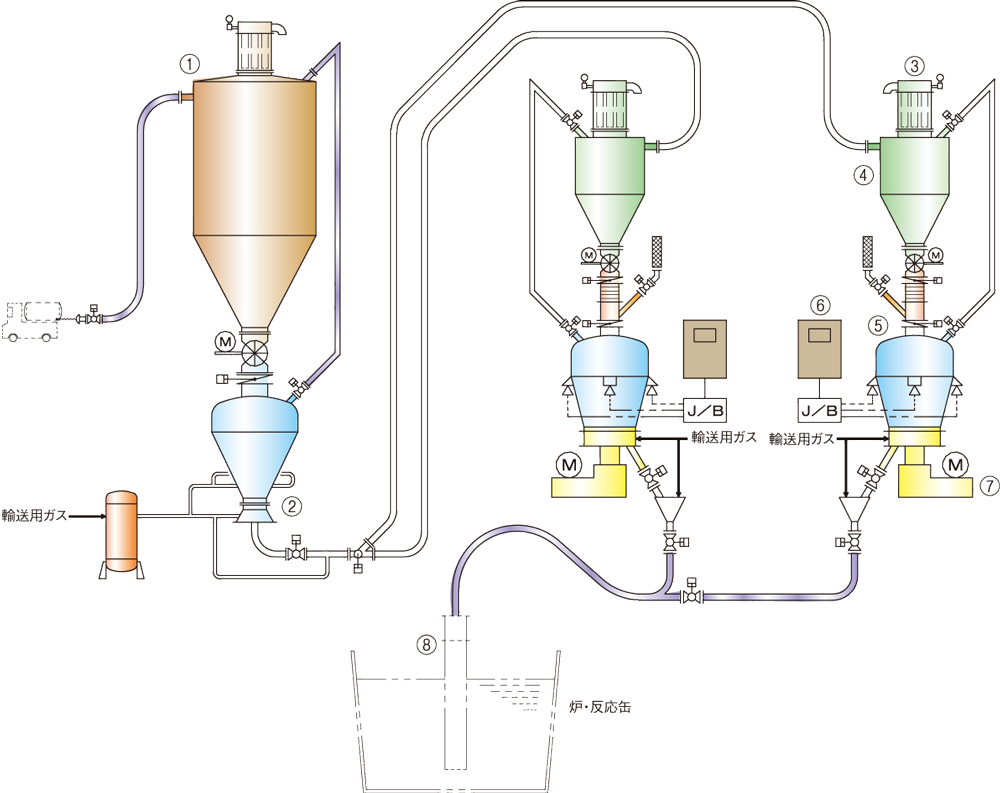

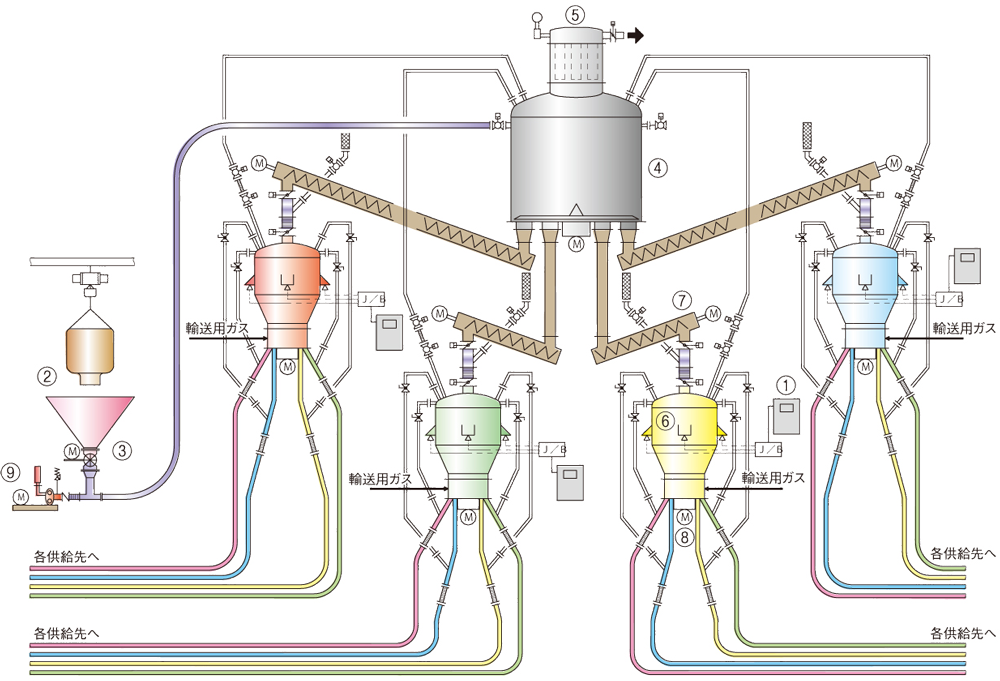

高圧下への粉体定量吹き込み装置

製鉄工場の二次製錬工程における、取鍋への成分調整材のインジェクション装置の例です。

空気・窒素・アルゴン・酸素等のガスで圧送します。

①サイロ

②空気輸送装置

③バグフィルタ

④サービスホッパ

⑤計量ホッパ

⑥ロスインウエイト式コントローラ

⑦定量フィーダ

⑧インジェクションランス

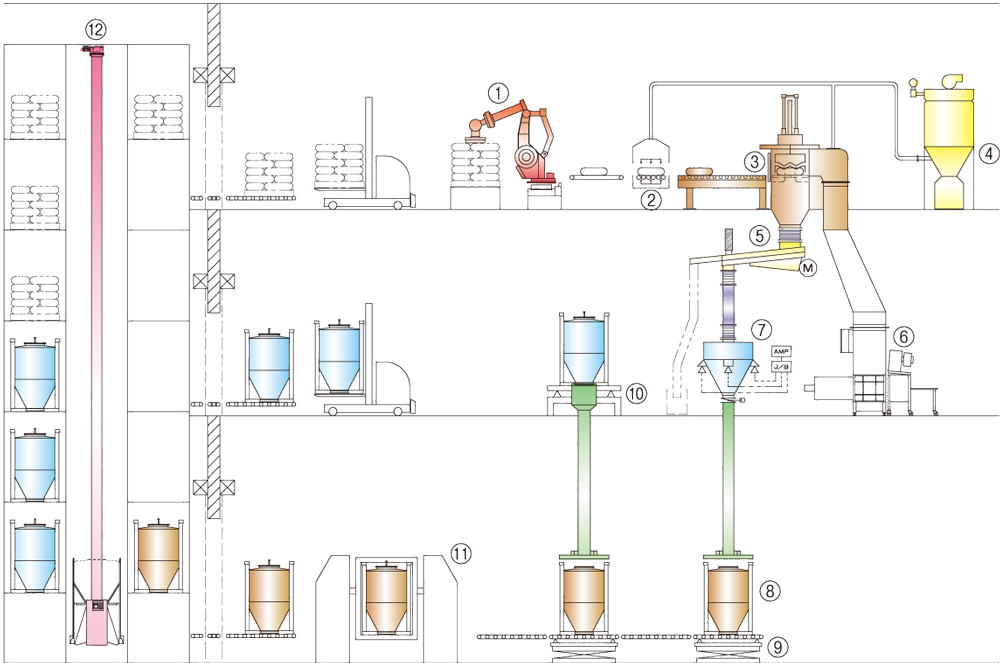

粉体自動吸引+バッチ式計量装置

紙袋原料吸引装置は、袋の外側に付いたホコリなどを混入させることなく粉体原料を取り出すことができます。

原料はシフタを通してホッパに貯留します。供給装置により大投入計量を行った後、振動式ダンパフィーダと電子天秤で高精度な精密計量します。

①紙袋原料吸引装置

②シフタ

③サービスホッパ

④バグフィルタ

⑤ブロワ

⑥供給装置

⑦計量ホッパ

⑧振動式ダンパフィーダ

⑨計量容器

⑩電子天秤

⑪紙袋原料

多方向粉体原料供給装置

テーブルフィーダに排出口を複数設けることにより、多方向への同時粉体供給を可能としました。

①ロスインウエイト式コントローラ

②投入ホッパ

③ロータリバルブ

④貯留ホッパ

⑤バグフィルタ

⑥計量ホッパ

⑦スクリューフィーダ

⑧定量フィーダ

⑨ブロワ

コンテナへの粉体原料詰め替え装置

粉体紙袋自動開袋機+コンテナ自動配合システム

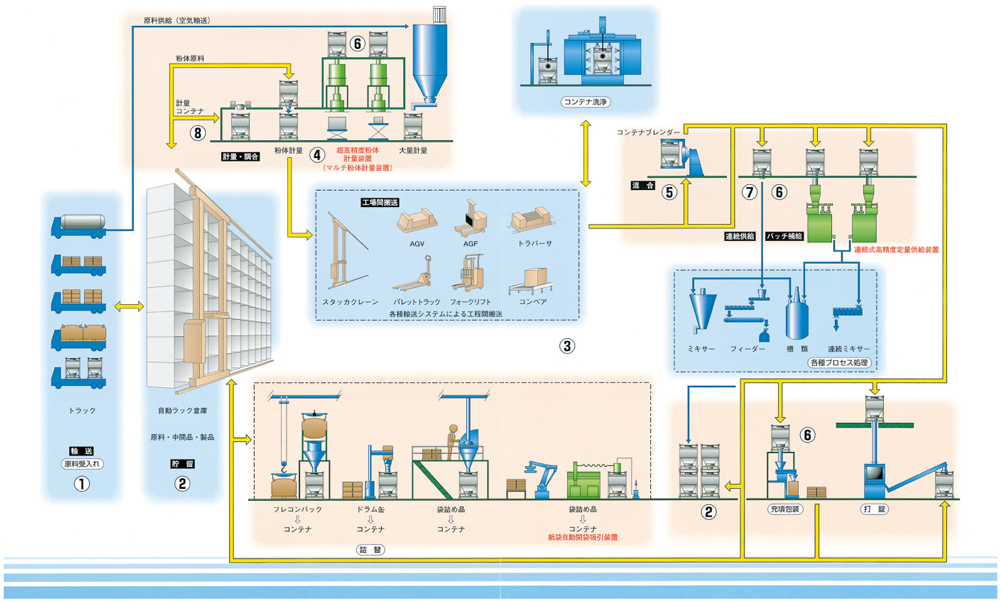

粉体コンテナシステムの各種機能活用フローシート

②貯留(原料・中間品・製品)

③工程間搬送

④計量・調合

⑥バッチ補給

⑦連続供給

⑧受け容器

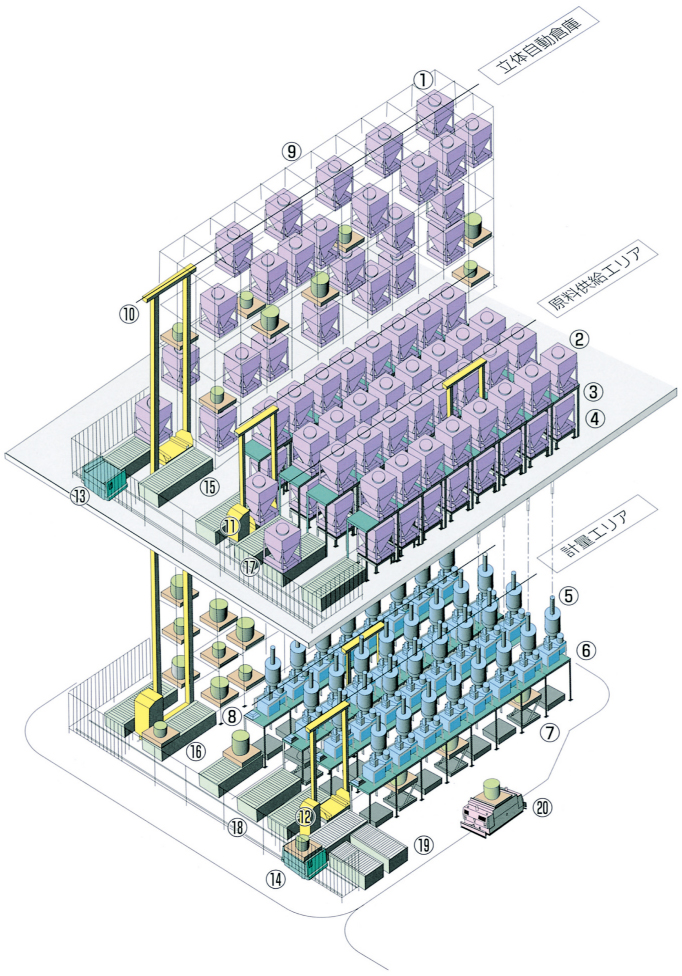

マルチ粉体計量システム

マルチ粉体計量システムとは

従来の粉体計量装備は、生産量や原料の種類によって貯槽や計量装置の容量や構造、数量を決めており、これらが大きく変わると装備全体を更新する必要がありました。

マルチ粉体計量システムは、貯留用のコンテナ、マルチ粉体計量装置、計量粉受け容器、自動立体倉庫などで構成されています。

貯槽及び搬送手段としてコンテナを採用することによりロット管理が容易になり、原料種類や取扱量の変更に対し柔軟に対応できます。

マルチ計量装置は同一の装置で100g程度の少量から100kg以上の広範囲な計量を、超高精度に実現できる装置です。本システムは商品の変更に対して、同一容量、形式の装置で対応できます。

実施例

立体自動倉庫

①原料入りコンテナの貯留、計量粉受け容器の収納

②角エリアの運転要求によるスタッカクレーンを使用しての入出庫

③配合粉を受け取った計量受け容器は摘時出荷され、工程間ステーションより次工程へ搬送

④原料コンテナ、計量粉受け容器の管理

原料供給エリア

①原料入りコンテナをコンテナ排出ステーションにセット

②マルチ粉体計量装置のサービスホッパの粉体補給要求により、原料の補充供給

③空コンテナはスタッカクレーンにより自動回収され、原料入りコンテナと自動差替え

計量エリア

①自動出庫された計量粉受け容器へマルチ粉体計量装置で自動配合計量を行う

②配合粉を受け取った計量粉受け容器は立体自動倉庫へ再入庫

①原料コンテナ(貯留)

②原料コンテナ(供給予備)

③原料コンテナ(バッチ供給)

④コンテナ排出ステーション

⑤計量サービスホッパ

⑥マルチ粉体計量装置

⑦計量粉受け容量セットリフタ

⑧計量粉受け容器

⑨立体自動倉庫

⑩倉庫内スタッカークレーン

⑪原料コンテナ扱いスタッカークレーン

⑫計量粉受け容器扱いスタッカークレーン

⑬原料コンテナ扱いトラバーサ

⑭計量粉受け容器扱いトラバーサ

⑮立体自動倉庫原料コンテナ扱いステーションコンベア

⑯立体自動倉庫計量粉受け容器ステーションコンベア

⑰原料コンテナ扱いステーションコンベア

⑱計量粉受け容器扱いステーションコンベア

⑲工程間ステーションコンベア

⑳工程間搬送AGV